Nuovo credito d’imposta 2020

Piano Industria 4.0: Legge di Bilancio 2020

Per tutte le aziende che intendono investire in tecnologia, grazie al piano di digitalizzazione Industria 4.0, sono state approvate importanti novità all’interno della nuova Legge di Bilancio 2020. Infatti al posto del super e iper ammortamento previsti fino allo scorso anno arriva un nuovo credito di imposta, che continua a rappresentare un importante incentivo economico per tutti gli interessati.

Dal suo varo, all’interno della Legge di bilancio 2017, infatti, il piano Industria 4.0 ha rappresentato una fondamentale opportunità per guidare le aziende del comparto produttivo e manifatturiero verso la cosiddetta “quarta rivoluzione industriale”. Questo significa rendere più competitiva l’industria italiana grazie a investimenti nella connessione tra sistemi fisici e digitali attraverso macchine intelligenti, nell’elaborazione di big data e nella loro implementazione real-time all’interno dei processi produttivi.

Spese ammissibili

La manovra 2020 mette a disposizione di tutte le imprese residenti nel territorio italiano un credito d’imposta con percentuali variabili in base alla tipologia di investimenti.

Incentivi alle Imprese

| Tipologia di beni | Aliquota | Limite massimo | Modalità di erogazione |

|---|---|---|---|

| Beni materiali | 40% per investimenti fino a 2,5 milioni | In 5 quote annuali | |

| 20% per la quota di investimenti oltre 2,5 milioni di euro | pari a 10 milioni di euro. | In 5 quote annuali | |

| Beni immateriali | al 15% del costo | Fino a 700.000 euro | In 3 quote annuali |

| Beni materiali strumentali | al 6% del costo | Fino a 2 milioni di euro | In 5 quote annuali |

Rientrano nel piano agevolativo, le spese sostenute tra il 1° gennaio 2020 e il 31 dicembre 2020 con proroga al termine del 30/06/2020 per i beni acquistati di cui si è versato un acconto pari al 20%.

Modalità di erogazione

Il credito d’imposta è utilizzabile esclusivamente in compensazione in F24, oltre che con le imposte IRES/IRPEF, IVA, INPS, verrà ripartito:

- per i beni materiali in cinque quote annuali costanti a partire dall’inizio dell’anno successivo a quello in cui è avvenuta l’installazione o la interconnessione,

- per i beni immateriali in 3 anni, sempre a quota costanti, a decorrere dall’anno successivo a quello dell’installazione del software.

Le nostre soluzioni

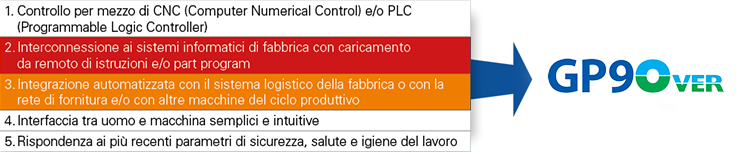

Il nostro software GP9Over rientra a pieno nelle caratteristiche dei beni immateriali dell’allegato B in quanto software, sistema, piattaforma e applicazione per la gestione e il coordinamento della produzione (es. sistema MES).

Inoltre, grazie all’area Trasmissione Dati CNC, al modulo Sinottico ed al modulo collegamento macchine consente di rendere interconnessi i beni descritti nell’allegato A, come ad esempio tutte le macchine utensili, garantendo la soddisfazione dei requisiti necessari per accedere alle agevolazioni del 40% piuttosto che del solo 6%.

Criteri Obbligatori

Criteri Aggiuntivi

Approfondimento estratto dalla Circolare N.4/E DEL 30/03/2017

Caratteristiche obbligatorie

Analizziamo adesso le singole caratteristiche per meglio specificarne il senso applicativo:

- La caratteristica del controllo per mezzo di CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller) è da considerarsi pienamente accettata anche quando la macchina/impianto possiede soluzioni di controllo equipollenti, ovvero da un apparato a logica programmabile PC, microprocessore o equivalente che utilizzi un linguaggio standardizzato o personalizzato, oppure più complessi, dotato o meno di controllore centralizzato, che combinano più PLC o CNC (es.: soluzioni di controllo per celle/FMS oppure sistemi dotati di soluzione DCS – Distributed Control System).

- La caratteristica dell’interconnessione ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni e/o part program è soddisfatta se il bene scambia informazioni con sistemi interni (es.: sistema gestionale, sistemi di pianificazione, sistemi di progettazione e sviluppo del prodotto, monitoraggio, anche in remoto, e controllo, altre macchine dello stabilimento, ecc.) per mezzo di un collegamento basato su specifiche documentate, disponibili pubblicamente e internazionalmente riconosciute (esempi: TCP-IP, HTTP, MQTT, ecc.). Inoltre, il bene deve essere identificato univocamente, al fine di riconoscere l’origine delle informazioni, mediante l’utilizzo di standard di indirizzamento internazionalmente riconosciuti (es.: indirizzo IP). Si specifica che lo scambio di informazioni con sistemi esterni è contemplato al successivo punto 3. Ulteriori precisazioni:

- la parola fabbrica deve essere intesa come un ambiente fisico dove avviene creazione di valore attraverso la trasformazione di materie prime o semilavorati e/o realizzazione di prodotti;

- nel caso di macchine motrici od operatrici, che operano in ambiente esterno (tipicamente macchine utilizzate in agricoltura e nelle costruzioni), si deve intendere la caratteristica assolta se le stesse siano a guida automatica (senza operatore a bordo) o semi-automatica (o assistita – con operatore che controlla in remoto) e in grado di ricevere dati relativi al compito da svolgere da un sistema centrale remoto (in questo caso ricadono anche i droni) situato nell’ambiente di fabbrica;

- per istruzioni si può intendere anche indicazioni, che dal sistema informativo di fabbrica vengano inviate alla macchina, legate alla pianificazione, alla schedulazione o al controllo avanzamento della produzione, senza necessariamente avere caratteristiche di attuazione o avvio della macchina.

- La caratteristica dell’integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura e/o con altre macchine del ciclo produttivo specifica che la macchina/impianto debba essere integrata in una delle seguenti opzioni:

- Con il sistema logistico della fabbrica: in questo caso si può intendere sia una integrazione fisica che informativa. Ovvero, rientrano casi di integrazione fisica in cui la macchina/impianto sia asservita o in input o in output da un sistema di movimentazione/ handling automatizzato o semiautomatizzato (ad es. rulliera, AGVs, sistemi aerei, robot, carroponte, ecc.) che sia a sua volta integrato con un altro elemento della fabbrica (ad es. un magazzino, un buffer o un’altra macchina/impianto, ecc.); oppure casi di integrazione informativa in cui sussista la tracciabilità dei prodotti/lotti realizzati mediante appositi sistemi di tracciamento automatizzati (p.e. codici a barre, tag RFID, ecc.) che permettano al sistema di gestione della logistica di fabbrica di registrare l’avanzamento, la posizione o altre informazioni di natura logistica dei beni, lotti o semilavorati oggetto del processo produttivo;

- Con la rete di fornitura: in questo caso si intende che la macchina/impianto sia in grado di scambiare dati (ad es. gestione degli ordini, dei lotti, delle date di consegna, ecc.) con altre macchine o più in generale, con i sistemi informativi, della rete di fornitura nella quale questa è inserita. Per rete di fornitura si deve intendere sia un fornitore a monte che un cliente a valle;

- Con altre macchine del ciclo produttivo: in questo caso si intende che la macchina in oggetto sia integrata in una logica di integrazione e comunicazione M2M con un’altra macchina/impianto a monte e/o a valle (si richiama l’attenzione sul fatto che si parla di integrazione informativa, cioè scambio di dati o segnali, e non logistica già ricompresa nei casi precedenti).

- La caratteristica dell’interfaccia tra uomo e macchina semplici e intuitive specifica che la macchina/impianto deve essere dotata di una sistema hardware, a bordo macchina o in remoto (ad esempio attraverso dispositivi mobile, ecc.), di interfaccia con l’operatore per il monitoraggio e/o il controllo della macchina stessa. Per semplici e intuitive si intende che le interfacce devono garantire la lettura anche in una delle seguenti condizioni:

- Con indosso i dispositivi di protezione individuale di cui deve essere dotato l’operatore;

- Consentire la lettura senza errori nelle condizioni di situazione ambientale del reparto produttivo (illuminazione, posizionamento delle interfacce sulle macchine, presenza di agenti che possono sporcare o guastare i sistemi idi interazione, ecc.).

- La caratteristica “rispondenza ai più recenti parametri di sicurezza, salute e igiene del lavoro” specifica che la macchina/impianto deve rispondere ai requisiti previsti dalle norme in vigore.

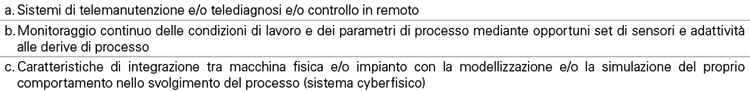

Caratteristiche aggiuntive

Per poter beneficiare dell’agevolazione fiscale, i beni devono inoltre essere dotati di almeno due tra le seguenti caratteristiche:

- Sistemi di telemanutenzione e/o telediagnosi e/o controllo in remoto, specifica che la macchina/impianto debba prevedere almeno una delle seguenti caratteristiche:

- Sistemi di telemanutenzione: si intendono sistemi che possono da remoto, in automatico o con la supervisione di un operatore, effettuare interventi di riparazione o di manutenzione su componenti della macchina/impianto. Si devono considerare inclusi anche i casi in cui un operatore sia tele-guidato in remoto (anche con ricorso a tecnologie di augmented reality, ecc.);

- Sistemi di telediagnosi: sistemi che in automatico consentono la diagnosi sullo stato di salute di alcuni componenti della macchina/impianto;

- Controllo in remoto: si intendono sia le soluzioni di monitoraggio della macchine/impianto in anello aperto che le soluzioni di controllo in anello chiuso, sia in controllo digitale diretto che in supervisione, a condizione che ciò avvenga in remoto e non a bordo macchina.

- Monitoraggio continuo delle condizioni di lavoro e dei parametri di processo mediante opportuni set di sensori e adattività alle derive di processo. Il monitoraggio si intende non esclusivamente finalizzato alla conduzione della macchina o impianto, ma anche al solo monitoraggio delle condizioni o dei parametri di processo e all’eventuale arresto del processo al manifestarsi di anomalie che ne impediscono lo svolgimento (es. grezzo errato o mancante).

- Caratteristiche di integrazione tra macchina fisica e/o impianto con la modellizzazione e/o la simulazione del proprio comportamento nello svolgimento del processo (sistema cyberfisico). Si fa riferimento al concetto del cosiddetto digital twin, ovvero della disponibilità di un modello virtuale o digitale del comportamento della macchina fisica o dell’impianto, sviluppato al fine di analizzarne il comportamento anche, ma non esclusivamente, con finalità predittive e di ottimizzazione del comportamento del processo stesso e dei parametri che lo caratterizzano. Sono inclusi modelli o simulazioni residenti sia su macchina che off-line come ad esempio i modelli generati tramite tecniche di machine learning.

Documentazione da conservare

Per non perdere il beneficio, i contribuenti che fruiscono del credito d’imposta, ai fini dei successivi controlli, sono tenuti a conservare la documentazione idonea a dimostrare l’effettivo sostenimento e la corretta determinazione dei costi agevolabili:

- le fatture e gli altri documenti relativi all’acquisizione dei beni devono contenere l’espresso riferimento alla norma agevolativa

- per i beni in ottica “Industria 4.0”, va prodotta la perizia tecnica di un ingegnere o di un perito industriale iscritto al rispettivo albo professionale ovvero l’attestato di conformità di un ente di certificazione accreditato da cui risulti che i beni hanno caratteristiche tecniche tali da includerli negli elenchi di cui agli allegati A e B della legge 232/2016 e sono interconnessi al sistema aziendale di gestione della produzione o alla rete di fornitura. Per i beni di costo unitario non superiore a 300mila euro, è sufficiente una dichiarazione resa dal legale rappresentante.

Vuoi maggiori informazioni?

Fatti ricontattare!

Hai un azienda del settore metalmenccanico e ti interessa sapere come la tua azienda possa beneficiare degli incentivi fiscali del piano Industria 4.0?

Richiedici un contatto, un nostro tecnico si metterà in contatto con te entro 24 ore, per capire come le soluzioni software O.S.L. possano migliorare il tuo lavoro.