GIUSEPPE GIANA S.r.l. – MAGNAGO (MI)

Di seguito, riportiamo l’intervista a Giulio Giana, Presidente dell’azienda Giuseppe Giana S.r.l. di Magnago (MI) specializzata nella costruzione di macchine utensili. L’azienda rappresenta un’ottimo caso di successo dell’implementazione delle nostre soluzioni infatti grazie a GP9Over ha ottenuto una maggiore efficienza della produzione riducendo ad esempio il margine di errore con alcune punte di scarto sino al 30%.

Buongiorno Giulio, che posizione ricopre all’interno dell’azienda?

Buongiorno, io sono il Presidente della società da circa cinque anni.

Di cosa si occupa Giuseppe Giana S.r.l.?

La nostra azienda si occupa di realizzare macchine utensili in particolare torni CNC, foratrici per fori profondi e alesatrici.

Quando è sorta la vostra impresa e dove?

È nata nel 1990 a Magnano (MI) per opera di mio padre e i suoi fratelli.

A quali settori vi rivolgete?

A diversi settori industriali. Dall’aerospaziale, alle acciaierie, a quello energetico sino all’industria della carta.

Qual è il punto di forza della vostra azienda?

Puntiamo sempre a soddisfare al 100% il cliente, mettiamo passione e concentrazione in quello che facciamo, cercando sempre di trovare e di offrire la soluzione migliore possibile.

Si può definire un’azienda di piccole/medie dimensioni?

Sì certo, abbiamo circa 25 dipendenti.

Da quanti anni è nostro cliente?

Da 2 anni.

Come ha conosciuto O.S.L. S.r.l.?

Ci siamo conosciuti alla fiera MECSPE di PARMA nel 2018.

Quale fu l’esigenza iniziale che la spinse a rivolgersi a Noi?

L’esigenza iniziale fu quella di implementare una soluzione snella che monitorasse la produzione per ottimizzare i processi produttivi partendo dalle attività di progettazione dell’ufficio tecnico sino alle lavorazioni in officina. Oltre a questo ci occorreva anche un sistema informatico di raccolta tempi e metodi in quanto avveniva tutto ancora in modo cartaceo.

Quale fu la motivazione che la portò a scegliere il sistema di O.S.L. S.r.l.?

Le motivazioni furono essenzialmente due:

- La completezza della soluzione OSL intesa come varietà dei moduli offerti. Sin da subito è stata valutata positivamente perché in grado di “crescere” insieme alle esigenze della nostra realtà senza integrare soluzioni software esterne.

- La professionalità e preparazione tecnica del vostro personale per la fase di configurazione, consulenza e formazione nei confronti dei nostri dipendenti, anche in termini di tempistiche progettuali.

Quali furono le soluzioni adottate inizialmente? E successivamente? Ovvero quali sono i prossimi passi ancora da realizzare?

Inizialmente acquistammo la licenza di GP90 produzione e il sistema di raccolta tempi per singole commesse oltre all’integrazione distinta base per visualizzare l’elenco completo degli articoli su GP90. Abbiamo inserito anche il modulo di Importazione Distinta Base, che ci ha consentito di collegare automaticamente e in tempo reale GP9Over e il nostro sistema di progettazione Vault.

Da poco stiamo utilizzando anche il Modulo RD Office Web che ci consente di gestire e raccogliere da remoto anche i tempi e le attività dei nostri tecnici trasfertisti.

Ci sono delle attività di vario genere ad esempio ripetitive o a scarso valore aggiunto che la nostra soluzione è riuscita a compensare?

Ci sono delle attività di vario genere ad esempio ripetitive o a scarso valore aggiunto che la nostra soluzione è riuscita a compensare?

La raccolta dati che prima era cartacea, macchinosa e con facilità di errore. Ciò richiedeva una pesante attività di data entry con il rischio di non avere una corretta attendibilità e validità dei dati raccolti per l’analisi dei consuntivi. Ora grazie a GP9Over abbiamo sensibilmente ridotto il margine di errore con alcune punte di scarto sino al 30%.

Come ha reagito l’azienda a questa innovazione?

In realtà hanno reagito molto bene. Vi erano diverse aspettative per l’arrivo del nuovo gestionale di produzione che sono state pienamente soddisfatte. Il nostro staff si è mostrato positivo per l’inserimento di uno strumento che aiutasse a ottimizzare e organizzare al meglio il proprio lavoro. Certamente la bassa età media dei nostri dipendenti e la motivazione hanno aiutato a ridurre le resistenze al cambiamento.

Tra tutti i moduli acquistati, ce n’é uno che riveste un ruolo fondamentale nella sua organizzazione?

Sicuramente la raccolta dati: le interfacce operatore e le relative procedure sono intuitive e hanno un’usabilità mirata per il nostro settore.

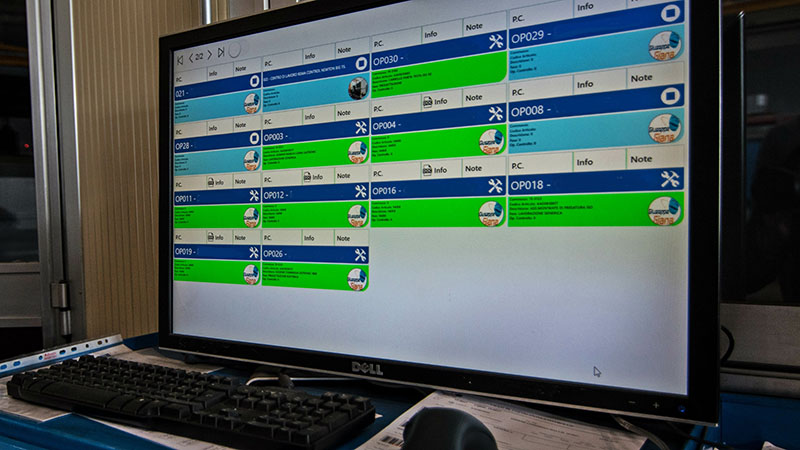

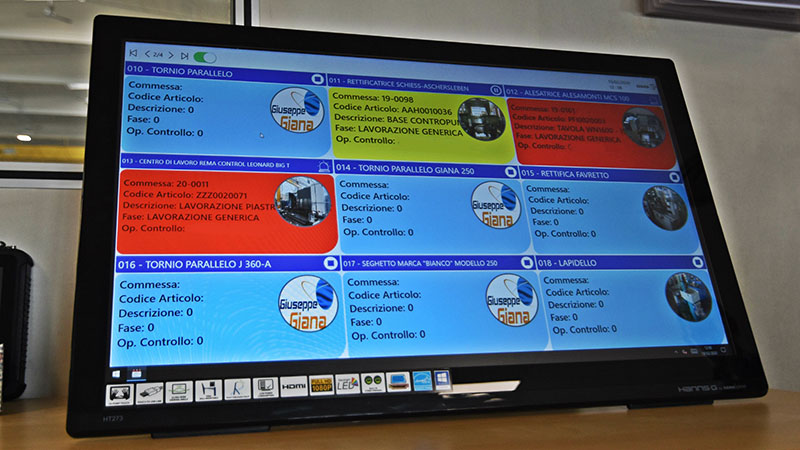

E il modulo Sinottico?

Abbiamo 3 grandi monitor dove vengono visualizzati i sinottici risorse, due in officina e uno all’interno dell’ufficio tecnico. Quest’ultimo consente agli operatori presenti in ufficio di visualizzare lo stato di operatività delle macchine in tempo reale. Nell’officina invece viene utilizzato dagli operatori per controllare in modo diretto e veloce lo stato di avanzamento lavori relativo alle proprie attività.

Quante persone utilizzano GP9Over?

In totale 25 dipendenti, tra cui 15 operatori in officina e 10 in ufficio tecnico.

Quale ritiene essere il valore aggiunto che le ha fornito O.S.L. S.r.l.?

Sicuramente l’esperienza acquisita in quasi trent’anni nel settore della meccanica ha fatto davvero la differenza.

Quali sono i vostri progetti futuri?

Stiamo valutando le soluzioni integrate OSL per la gestione del controllo accessi dipendenti e visitatori, oltre al modulo ISO TS per snellire e informatizzare il processo della qualità. Inoltre, in un futuro non troppo lontano, vorremmo interconnettere anche le altre 20 macchine che abbiamo in officina per la gestione dei segnali.

Concludendo, può ritenersi soddisfatto di O.S.L. S.r.l.?

Complessivamente direi di sì. Come già detto sia l’ampiezza e la completezza della soluzione sia il livello di competenza e disponibilità dei vostri consulenti ci stanno mettendo nelle condizioni di poter raggiungere gli obiettivi che ci eravamo prefissati relativamente al nostro percorso di digitalizzazione dei processi.

Soluzioni Installate

Il cliente

Giuseppe Giana S.r.l. opera da oltre 30 anni nel settore delle macchine utensili. In particolare è specializzata nella realizzazione di torni CNC, foratrici per fori profondi e alesatrici esportandoli in tutto il mondo. Con una sede di 10.000 metri quadrati a Magnago in provincia di Milano, l’azienda si interfaccia a diversi settori industriali come:

· AEROSPAZIALE

· INDUSTRIA DELL’OIL&GAS

· INDUSTRIA PETROL-CHIMICA

· INDUSTRIA MINERARIA

· SETTORE ENERGETICO

· INDUSTRIA DELLA CARTA

· INDUSTRIA NAVALE

· ACCIAIERIE E FORGE

Entra nell’industria 4.0

Non solo software gestionali, ma soluzioni per migliorare il tuo lavoro.

Porta la tua azienda metalmeccanica nel mondo dell’industria 4.0 con soluzioni intelligenti, studiate sulle tue esigenze.

Vuoi sapere come possiamo aiutarti? Lasciaci un tuo contatto, ti richiameremo noi!