Industria 4.0: criteri per accedere alle agevolazioni

Il Piano Industria 4.0: Legge di Bilancio 2017

Il 21 Dicembre 2016 è stata varata la legge di Bilancio 2017 avente come obiettivo quello di favorire gli investimenti aziendali a forte componente tecnologica secondo le direttive fissate dal piano Industria 4.0 (I4.0) il quale, visto come la “quarta rivoluzione industriale”, verte principalmente sulla connessione tra sistemi fisici e digitali, sulle analisi complesse attraverso Big Data e sugli adattamenti real-time, effettuati con l’utilizzo di macchine intelligenti, interconnesse e collegate a internet.

La nuova legge reca due importanti agevolazioni relative ad investimenti in beni strumentali:

- Proroga di un anno del “super ammortamento” del 140% relativo all’acquisto di beni strumentali

- Specifica agevolazione “iper ammortamento” del 250% dei beni materiali dell’allegato A e 140% per quelli dell’Allegato B

Il 30 Marzo 2017 è uscita la circolare definitiva con cui Mise e Agenzia delle Entrare chiariscono ulteriormente sia i criteri secondo i quali verranno applicati iper e super ammortamenti sia le aree tecnologiche di investimento per le quali tali sgravi saranno concessi.

Caratteristiche per beneficiare dell’agevolazione fiscale

dell’iper ammortamento – Allegato A

Criteri obbligatori

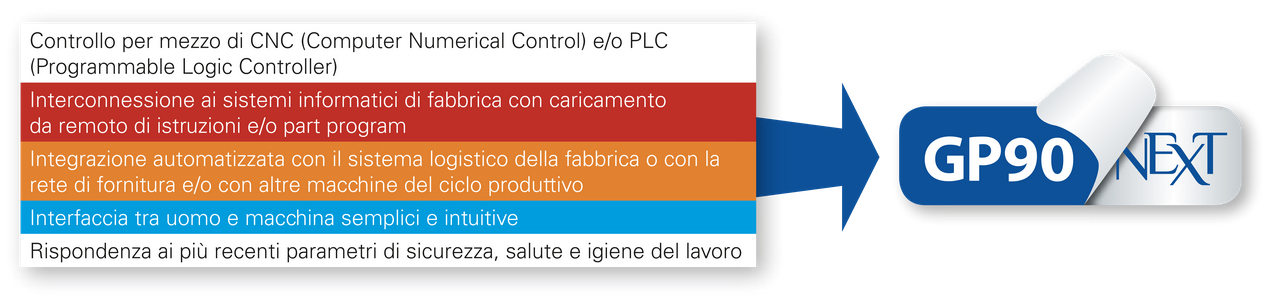

Al fine di accedere all’iper ammortamento, i beni devono obbligatoriamente avere tutte le seguenti 5 caratteristiche:

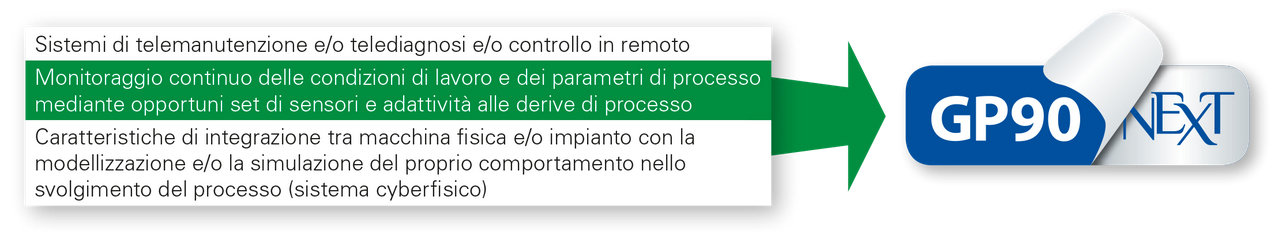

Inoltre, le macchine sopra citate devono essere dotate di almeno due tra le seguenti ulteriori caratteristiche per renderle assimilabili o integrabili a sistemi cyberfisici:

Criteri aggiuntivi

In una prospettiva di iper-apportamento le soluzioni OSL possono essere utili per garantire i benefici fiscali previsti da tale manovra.

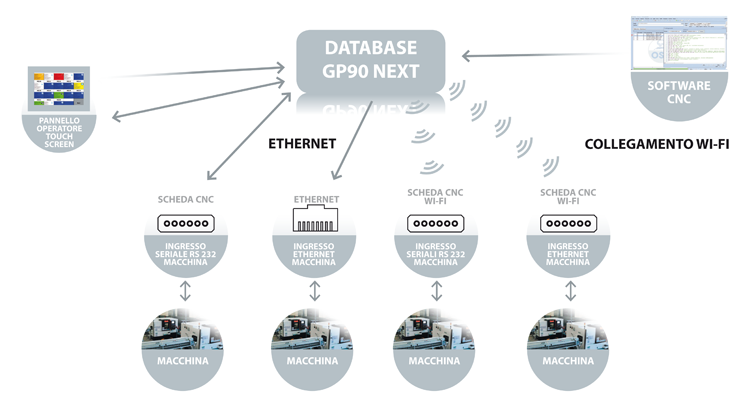

Nello specifico GP90 Next, grazie all’area Trasmissione Dati CNC piuttosto che al modulo Sinottico ed al modulo collegamento macchine consente di rendere interconnessi i beni descritti nell’allegato A, come ad esempio tutte le macchine utensili, garantendo la soddisfazione dei requisiti necessari per accedere alle agevolazioni.

Schema Trasmissione Dati CNC

In più, essendo GP90 essendo un sistema MES (Manufacturing Execution System), ossia un sistema informatizzato che ha la principale funzione di gestire e controllare la funzione produttiva di un’azienda, rientra a pieno negli investimenti relativi all’iperammortamento al 140%.

Caratteristiche per beneficiare dell’agevolazione fiscale

dell’iper ammortamento – Allegato B

Modulo Sinottico

Le soluzioni proposte da OSL che possono rientrare nell’ipermmortamento sono le seguenti:

- software, sistemi, piattaforme e applicazioni per la progettazione e la ri-progettazione dei sistemi produttivi che tengano conto dei flussi dei materiali e delle informazioni;

- software, sistemi, piattaforme e applicazioni di supporto alle decisioni in grado di interpretare dati analizzati dal campo e visualizzare agli operatori in linea specifiche azioni per migliorare la qualità del prodotto e l’efficienza del sistema di produzione;

- software, sistemi, piattaforme e applicazioni per la gestione e il coordinamento della produzione con elevate caratteristiche di integrazione delle attività di servizio, come la logistica di fabbrica e la manutenzione (quali ad esempio sistemi di comunicazione intra-fabbrica, bus di campo/fieldbus, sistemi SCADA, sistemi MES, sistemi CMMS, soluzioni innovative con caratteristiche riconducibili ai paradigmi dell’IoT e/o del cloud computing);

- software, sistemi, piattaforme e applicazioni per il monitoraggio e controllo delle condizioni di lavoro delle macchine e dei sistemi di produzione interfacciati con i sistemi informativi di fabbrica e/o con soluzioni cloud;

- software, sistemi, piattaforme e applicazioni in grado di comunicare e condividere dati e informazioni sia tra loro che con l’ambiente e gli attori circostanti (Industrial Internet of Things) grazie ad una rete di sensori intelligenti interconnessi;

- software, sistemi, piattaforme e applicazioni per il dispatching delle attività e l’instradamento dei prodotti nei sistemi produttivi;

- software, sistemi, piattaforme e applicazioni per la gestione della qualità a livello di sistema produttivo e dei relativi processi;

- software, sistemi, piattaforme e applicazioni per dispositivi e nuove interfacce tra uomo e macchina che consentano l’acquisizione, la veicolazione e l’elaborazione di informazioni in formato vocale, visuale e tattile

Approfondimento estratto dalla CIRCOLARE N.4/e del 30/03/2017

Caratteristiche obbligatorie

Analizziamo adesso le singole caratteristiche per meglio specificarne il senso applicativo:

- La caratteristica del controllo per mezzo di CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller) è da considerarsi pienamente accettata anche quando la macchina/impianto possiede soluzioni di controllo equipollenti, ovvero da un apparato a logica programmabile PC, microprocessore o equivalente che utilizzi un linguaggio standardizzato o personalizzato, oppure più complessi, dotato o meno di controllore centralizzato, che combinano più PLC o CNC (es.: soluzioni di controllo per celle/FMS oppure sistemi dotati di soluzione DCS – Distributed Control System).

- La caratteristica dell’interconnessione ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni e/o part program è soddisfatta se il bene scambia informazioni con sistemi interni (es.: sistema gestionale, sistemi di pianificazione, sistemi di progettazione e sviluppo del prodotto, monitoraggio, anche in remoto, e controllo, altre macchine dello stabilimento, ecc.) per mezzo di un collegamento basato su specifiche documentate, disponibili pubblicamente e internazionalmente riconosciute (esempi: TCP-IP, HTTP, MQTT, ecc.). Inoltre, il bene deve essere identificato univocamente, al fine di riconoscere l’origine delle informazioni, mediante l’utilizzo di standard di indirizzamento internazionalmente riconosciuti (es.: indirizzo IP). Si specifica che lo scambio di informazioni con sistemi esterni è contemplato al successivo punto 3. Ulteriori precisazioni:

- la parola fabbrica deve essere intesa come un ambiente fisico dove avviene creazione di valore attraverso la trasformazione di materie prime o semilavorati e/o realizzazione di prodotti;

- nel caso di macchine motrici od operatrici, che operano in ambiente esterno (tipicamente macchine utilizzate in agricoltura e nelle costruzioni), si deve intendere la caratteristica assolta se le stesse siano a guida automatica (senza operatore a bordo) o semi-automatica (o assistita – con operatore che controlla in remoto) e in grado di ricevere dati relativi al compito da svolgere da un sistema centrale remoto (in questo caso ricadono anche i droni) situato nell’ambiente di fabbrica;

- per istruzioni si può intendere anche indicazioni, che dal sistema informativo di fabbrica vengano inviate alla macchina, legate alla pianificazione, alla schedulazione o al controllo avanzamento della produzione, senza necessariamente avere caratteristiche di attuazione o avvio della macchina.

- La caratteristica dell’integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura e/o con altre macchine del ciclo produttivo specifica che la macchina/impianto debba essere integrata in una delle seguenti opzioni:

- Con il sistema logistico della fabbrica: in questo caso si può intendere sia una integrazione fisica che informativa. Ovvero, rientrano casi di integrazione fisica in cui la macchina/impianto sia asservita o in input o in output da un sistema di movimentazione/handling automatizzato o semiautomatizzato (ad es. rulliera, AGVs, sistemi aerei, robot, carroponte, ecc.) che sia a sua volta integrato con un altro elemento della fabbrica (ad es. un magazzino, un buffer o un’altra macchina/impianto, ecc.); oppure casi di integrazione informativa in cui sussista la tracciabilità dei prodotti/lotti realizzati mediante appositi sistemi di tracciamento automatizzati (p.e. codici a barre, tag RFID, ecc.) che permettano al sistema di gestione della logistica di fabbrica di registrare l’avanzamento, la posizione o altre informazioni di natura logistica dei beni, lotti o semilavorati oggetto del processo produttivo;

- Con la rete di fornitura: in questo caso si intende che la macchina/impianto sia in grado di scambiare dati (ad es. gestione degli ordini, dei lotti, delle date di consegna, ecc.) con altre macchine o più in generale, con i sistemi informativi, della rete di fornitura nella quale questa è inserita. Per rete di fornitura si deve intendere sia un fornitore a monte che un cliente a valle;

- Con altre macchine del ciclo produttivo: in questo caso si intende che la macchina in oggetto sia integrata in una logica di integrazione e comunicazione M2M con un’altra macchina/impianto a monte e/o a valle (si richiama l’attenzione sul fatto che si parla di integrazione informativa, cioè scambio di dati o segnali, e non logistica già ricompresa nei casi precedenti);

- La caratteristica dell’interfaccia tra uomo e macchina semplici e intuitive specifica che la macchina/impianto deve essere dotata di una sistema hardware, a bordo macchina o in remoto (ad esempio attraverso dispositivi mobile, ecc.), di interfaccia con l’operatore per il monitoraggio e/o il controllo della macchina stessa. Per semplici e intuitive si intende che le interfacce devono garantire la lettura anche in una delle seguenti condizioni:

- Con indosso i dispositivi di protezione individuale di cui deve essere dotato l’operatore;

- Consentire la lettura senza errori nelle condizioni di situazione ambientale del reparto produttivo (illuminazione, posizionamento delle interfacce sulle macchine, presenza di agenti che possono sporcare o guastare i sistemi idi interazione, ecc.).

- La caratteristica “rispondenza ai più recenti parametri di sicurezza, salute e igiene del lavoro” specifica che la macchina/impianto deve rispondere ai requisiti previsti dalle norme in vigore.

Caratteristiche aggiuntive

Per poter beneficiare dell’agevolazione fiscale, i beni devono inoltre essere dotati di almeno due tra le seguenti caratteristiche:

a) Sistemi di telemanutenzione e/o telediagnosi e/o controllo in remoto, specifica che la macchina/impianto debba prevedere almeno una delle seguenti caratteristiche:

- Sistemi di telemanutenzione: si intendono sistemi che possono da remoto, in automatico o con la supervisione di un operatore, effettuare interventi di riparazione o di manutenzione su componenti della macchina/impianto. Si devono considerare inclusi anche i casi in cui un operatore sia tele-guidato in remoto (anche con ricorso a tecnologie di augmented reality, ecc.);

- Sistemi di telediagnosi: sistemi che in automatico consentono la diagnosi sullo stato di salute di alcuni componenti della macchina/impianto;

- Controllo in remoto: si intendono sia le soluzioni di monitoraggio della macchine/impianto in anello aperto che le soluzioni di controllo in anello chiuso, sia in controllo digitale diretto che in supervisione, a condizione che ciò avvenga in remoto e non a bordo macchina.

b) monitoraggio continuo delle condizioni di lavoro e dei parametri di processo mediante opportuni set di sensori e adattività alle derive di processo. Il monitoraggio si intende non esclusivamente finalizzato alla conduzione della macchina o impianto, ma anche al solo monitoraggio delle condizioni o dei parametri di processo e all’eventuale arresto del processo al manifestarsi di anomalie che ne impediscono lo svolgimento (es. grezzo errato o mancante);

c) caratteristiche di integrazione tra macchina fisica e/o impianto con la modellizzazione e/o la simulazione del proprio comportamento nello svolgimento del processo (sistema cyberfisico). Si fa riferimento al concetto del cosiddetto digital twin, ovvero della disponibilità di un modello virtuale o digitale del comportamento della macchina fisica o dell’impianto, sviluppato al fine di analizzarne il comportamento anche, ma non esclusivamente, con finalità predittive e di ottimizzazione del comportamento del processo stesso e dei parametri che lo caratterizzano. Sono inclusi modelli o simulazioni residenti sia su macchina che off-line come ad esempio i modelli generati tramite tecniche di machine learning.